[1]

Optimal design of pipes in series with pressure driven

demands

Páez, D.

1

, Hernandez, D.

2

and Saldarriaga, J.

3

ABSTRACT

This paper presents an approach that combines concepts of energy use and the ILP to

found near optimal solutions for the optimal design of pipes in series systems in a

reduced amount of time. The proposed methodology predefines the head in each

node based on known criteria developed by past research on optimal design of

looped demand-driven networks. Once the heads are available, the demands are

calculated with the demand-pressure function and then the problem is solved as

demand-driven with ILP. Taking into account that the resulting design can be

unfeasible because of the probable changes in the nodes’ heads and therefore in the

demand flows, there are needed various iterations of the methodology that explores

the head assignation space in an intelligent way. The methodology is tested for

different scenarios showing the advantages of this approach.

Keywords:

Pipe in series, pressure driven demands, Optimal Hydraulic Gradient Line (OHGL),

Integer Linear Programming (ILP)

1

Professor, Civil and Environmental Engineering Department, Universidad de los Andes.

Researcher, Water Distribution and Sewer Systems Research Center – CIACUA. Email:

da.paez27@uniandes.edu.co

2

Researcher, Water Distribution and Sewer Systems Research Center – CIACUA. Civil and

Environmental

Engineering

Department,

Universidad

de

los

Andes.

Email::

da.hernandez39@uniandes.edu.co;

3

Professor, Civil and Environmental Engineering Department, Universidad de los Andes. Director,

Water

Distribution

and

Sewer

Systems

Research

Center

–

CIACUA.

Email:

jsaldarr@uniandes.edu.co

[2]

1.

INTRODUCTION

A pipe in series is a type of water distribution system (WDS) in which there is one

reservoir, a set of pipes connected in a lineal way and a set of demand nodes placed

on the pipes’ junctions. The system is usually called demand-driven whenever the

demand on the nodes is independent from the network‘s hydraulic behavior.

Likewise, a pressure-driven model is one in which the demand on each node is a

function of the systems pressure.

The optimal designing of WDSs consists in choosing the diameter of each pipe in the

system ensuring that the pressure nodes is greater than or equal to a minimum

allowable limit, seeking to minimize the system’s construction cost. Several

methodologies have been used to design demand-driven models. Most of those

methodologies consist in heuristics that mimic natural and physical phenomena to

explore the solution space e.g Genetic Algorithms (Savic & Waters, 1997; Wu &

Simpson, 2001; Reca & Martínez, 2006), Simulated Annealing (Cunha & Sousa,

1999; Reca et al., 2007), Harmony Search (Geem, 2002; Gemm, 2009) and Ant

Colony (Zecchin et al., 2006; Ostfled & Tubaltzev, 2008), among others; but some

researchers as Ipai Wu in 1975 and Ochoa and Saldarriaga in 2009 have proposed

methodologies based on hydraulic/energy concepts as Optimal Pressure Grade Line

and Optimal Power Use Surface.

Meanwhile, for pressure-driven models there have been proposed and tested less

number of methodologies like Genetic Algorithms (Farmani et al., 2007), Fuzzy

Linear Programing (Spiliotis and Tsakiris, 2007) and Recursive Design (González-

Cebollada et al., 2011); most of which are applied to design irrigation networks with

emitters at their nodes.

This paper presents an approach that combines the mentioned concepts of energy use

and Integer Linear Programming (ILP) to found near optimal solutions in a reduced

amount of time for pipes in series systems with pressure-driven demands. This

research is considered a first step for further methodologies that attempt to solve the

WDS optimal design problem for pressure driven demands in more complex

networks and based on hydraulics and not in heuristics. It can be especially useful for

fire water networks design, WDSs design considering leakage, residential and non-

residential plumbing systems design among others.

2.

PROBLEM FORMULATION

This study deals with pressure-driven demand models with a pipes in series topology.

The optimal design can be defined as: Given a layout, lengths of each pipe,

topography, connection between pipes and nodes and the minimum pressure

requirement, find the diameter combination that implies the minimum construction

cost. This combination must obey the mass and energy conservation principles and

the minimum pressure requirement on each node (in this study there are not

[3]

considered other kind of constraints like minimum and maximum velocities).

Mathematically, the problem can be expressed as:

[1]

where

is pipe in series construction cost and is calculated as:

∑

[2]

where

is the number of pipes in the series;

is the length of pipe

;

is the

diameter of pipe

; and and are regression parameters for the pipe unitary costs

as a function of the diameter. Problem constraints are:

Mass conservation:

∑

(

)

[3]

where

is the total flow rate at pipe

,

is the base demand at node

, and

is

the flow of the emitter at node

and it depends of the pressure on that node as is

shown in Equation 4.

[4]

where

is the pressure head in node

, and

and

are coefficients that describe

the emitter characteristics.

Energy conservation:

∑

[5]

where

is the total head in node

,

is the total head at the reservoir,

is the

friction loss in pipe

;

is the minor loss in pipe

and is the number of nodes.

For this study friction losses are calculated with Darcy-Weisbach equation.

Minimum pressure in demand nodes:

[6]

where

is the minimum head required in node

which corresponds with the

minimum allowable pressure.

Pipe diameters can only take discrete values belonging to commercial diameters set

:

[7]

[4]

It should be noticed that the flow in each node is not known before the design as they

depend of the pressure on each downstream node, and for that reason IPL cannot be

used directly to find the global optimum of the problem.

3.

OPTIMUM HYDRAULIC GRADE LINE FOR A PIPE IN SERIES

As well as I-pai Wu (1975) and later Ochoa and Saldarriaga (2009) established, the

minimum cost design usually develops a parabolic hydraulic gradient line (HGL). In

order to establish the behavior of the quadratic equation of the hydraulic gradient,

there must be known three points that describes the parabolic function. In the case of

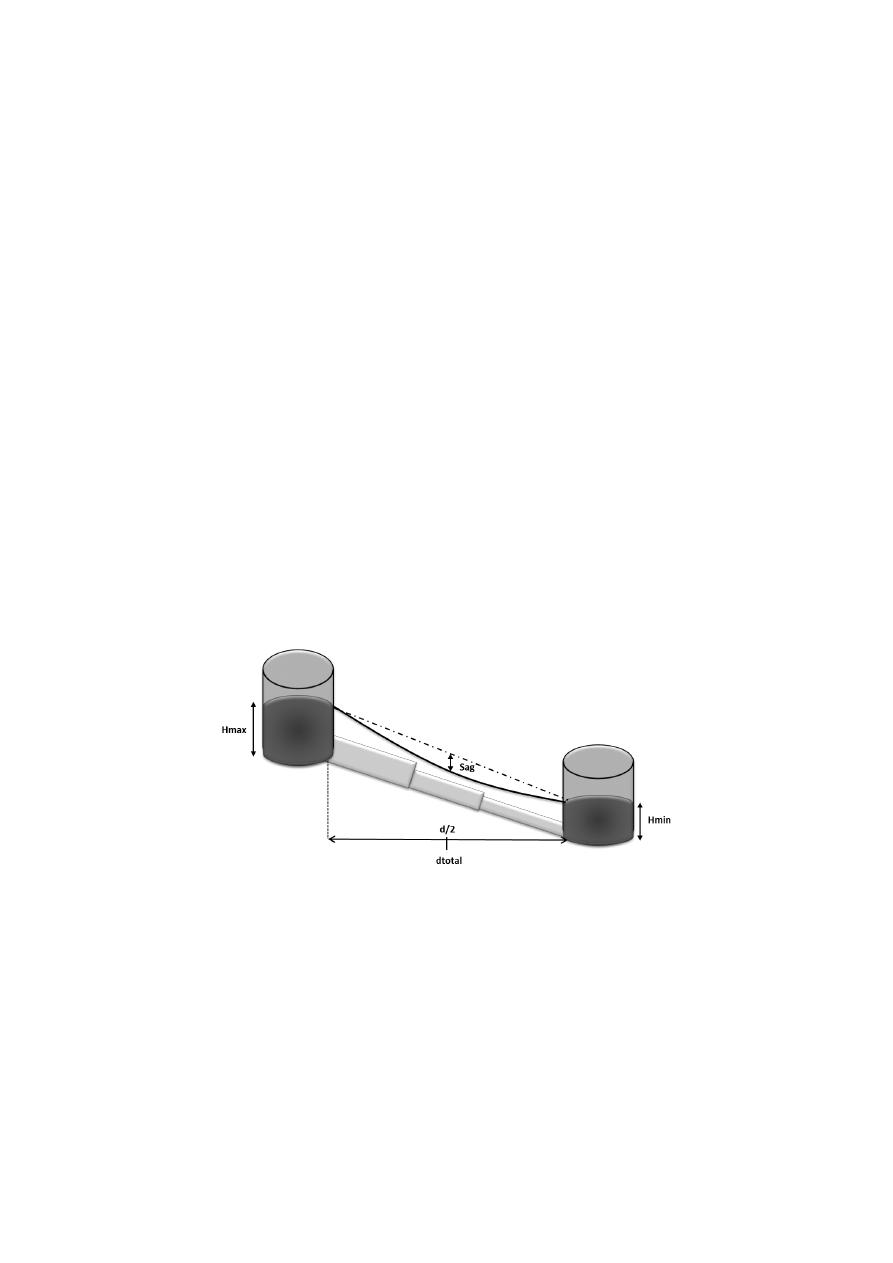

the hydraulic gradient, the three points are:

Hmax: is the available head for the entire network and as it is the head at the

reservoir, it is placed at abscissa

.

Hmin: is the minimum head for the critical node which is either the final node or a

node that will have a total head closer to the minimum because of its elevation. As it

defines the final node, it is placed at abscissa

.

Hsag: corresponds to the head in the point of maximum curvature in the hydraulic

gradient line. This point is defined by the Sag which is a percentage of the difference

between Hmax and Hmin line and it will determine the Hsag as shown in Figure 1. It

is always placed at abscissa

.

Figure 1. HGL goal, based on three known points.

As shown in Figure 1 it can be seen that there is a straight line corresponding to the

case when the hydraulic gradient line is linear. When the Sag is 0 the gradient will be

equal to the straight line, but when the sag is different to 0 the head in the middle of

the pipe system will be equal to the head in the middle point for the straight line

minus the Sag multiplied by the available head in the system.

This means that the objective hydraulic gradient line could be found by this

expression:

[5]

[8]

where:

is the objective

head on node

placed at a distance from the reservoir; S is

the selected sag and

and

are the heads at the mentioned points.

4.

METODOLOGY

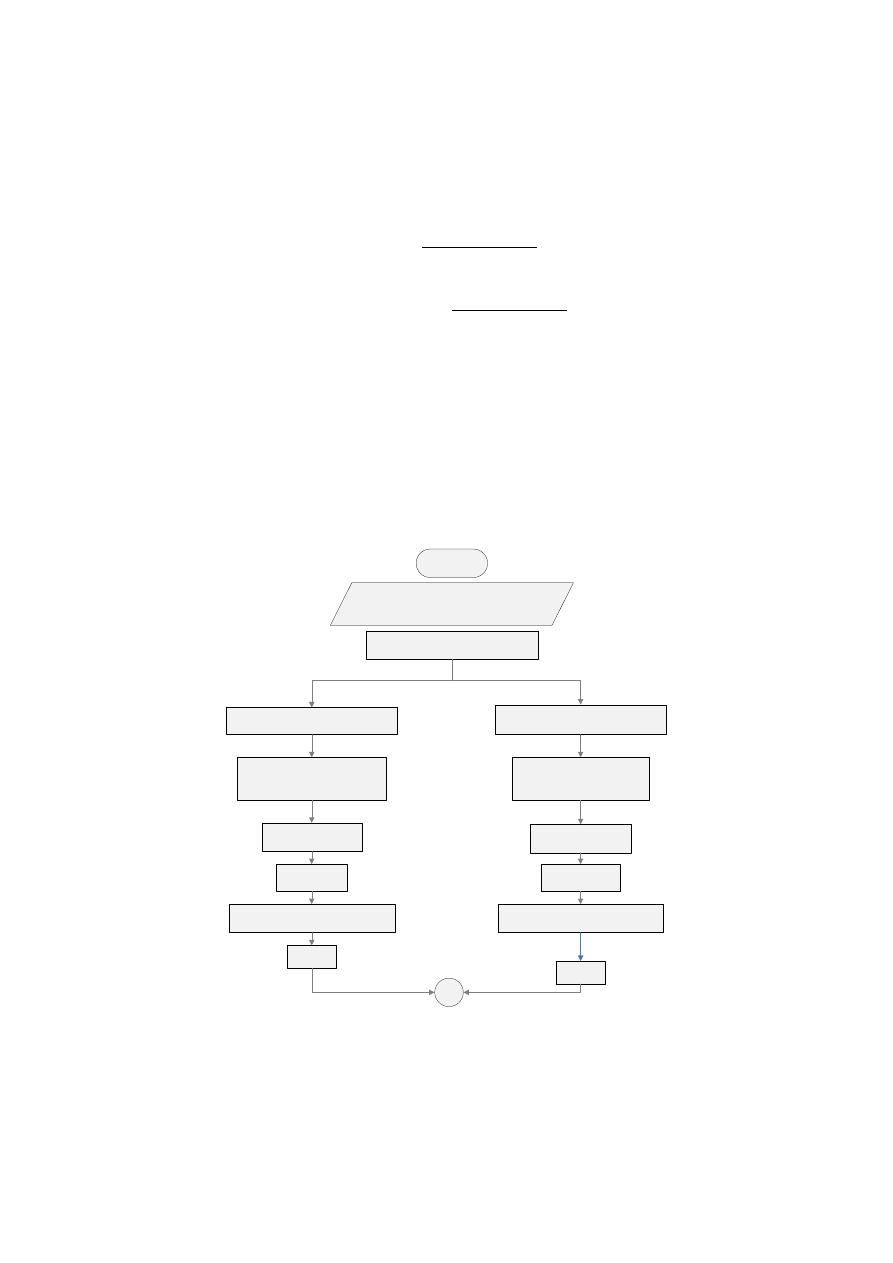

The proposed methodology is show in Diagram 1 and explained above:

Predifine HGL for Sag 0 and 0.25 using

Equation

Calculate flow on each node for sag 0 HGL

Assign the flow obtained as the total

base demand on each node

Calculate flow on each node for sag 0.25 HGL

Assign the flow obtained as the total

base demand on each node

Design the system ussing

Integer Linear

Programming

Design is obtained

S(0) = D1

Design is obtained

S(0.25) = D2

Run D1 hydraulics with pressure driven

demands in each node and calculate the

pressure and real flow on each node.

Run D2 hydraulics with pressure driven

demands in each node and calculate the

pressure and real flow on each node.

Print:

FlowP1_i,

Print:

FlowP2_i,

Design the system ussing

Integer Linear

Programming

A

START

System topology, Maximum Head

(Hmax), Minimum Pressure (Pmin),

diameters, Ks, Km.

Diagram 1. Methodology.

[6]

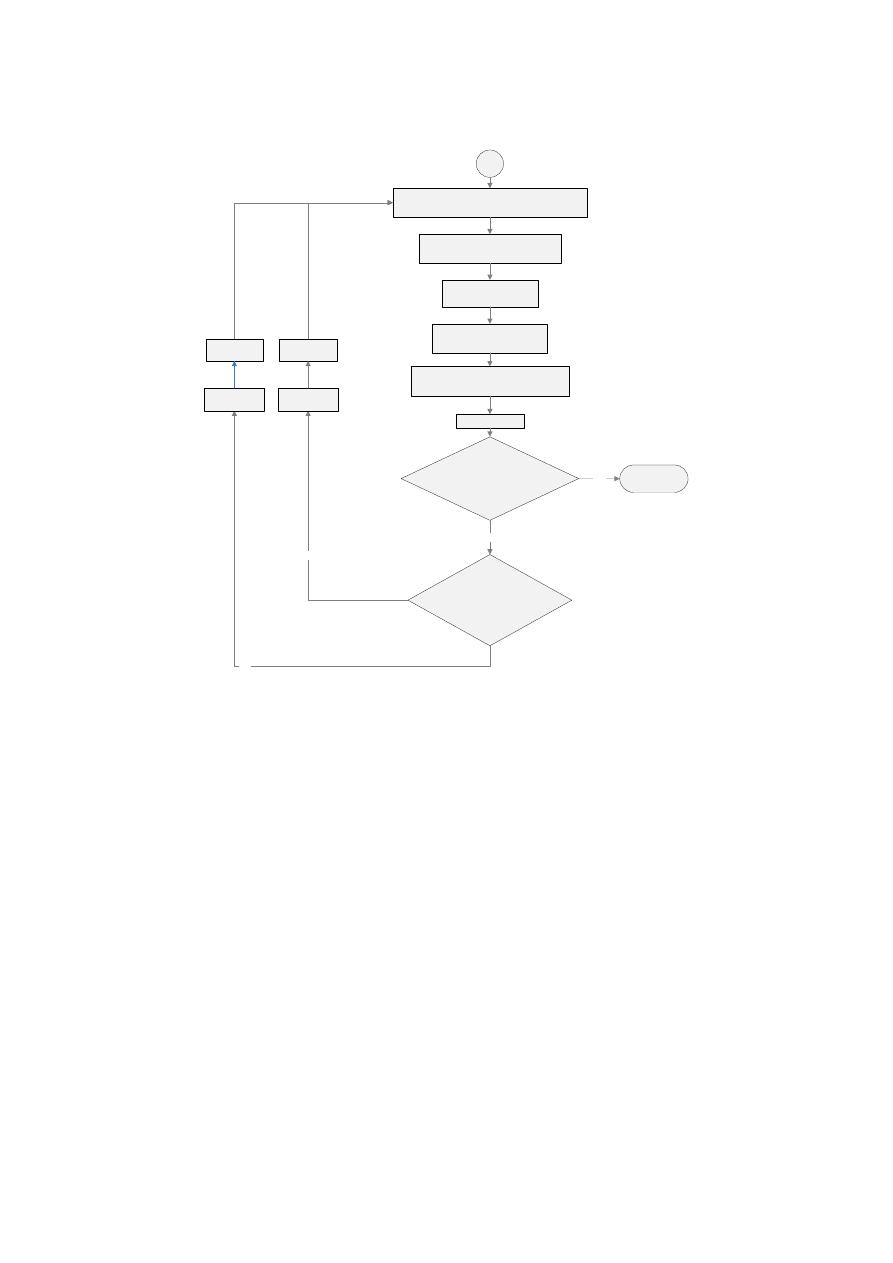

FlowMj_i = (FlowP1_i + FlowP2_i )/2

Assign FlowMj_i on each node i

Design the system ussing

Integer Linear

Programming

Run Dj hydraulics with pressure driven

demands in each node and calculate the

pressure and real flow on each node.

Number of nodes with Headi >=Head

min are greater than Zero?

Print: Design_Average j = Dj

YES

FlowP1_i =

FlowPj_i

Print: FlowPj_i

FlowP2_i =

FlowPj_i

IF(

∑FlowE_ji - ∑FlowE_j-1i < ε )

AND

For each node Headi >= Head min

NO

NO

Yes

D2 = Dj

D1 = Dj

A

END

Diagram 2. Methodology.

4.1 Predefine Hydraulic Gradient Line

In order to calculate the HGL is important determine the sag that will be used. It can

be proved that the sag have a validity range between 0 and 0.25. When design is

based on the HGL with a 0 sag the system meets the minimum pressure restriction

but generates high constructive costs as it overestimates the emitter flows. Whereas

when is based on a 0.25 sag the design has low constructive cost but does not meet

the minimum pressure because of its subestimation of emitter flows.

Considering that behavior, the methodology looks for an average between those two

designs looking to accurately estimate the emitter flows and therefore the flow rate in

each pipe.

4.2 Designs with Integer Linear Programming

Once the flow rate in each pipe is supposed by using the results of the last step, the

optimum design of that system can be achived with the following ILP formulation:

[7]

Define

as the set of nodes in the network,

as the set of available diameters and

as binary decision variables described by Equation :

{

[9]

Also define

as

auxiliary decision variables that represent the total head in the node

i

N. Then the objective function is:

∑ ∑ ∑

[10]

were

is the cost of assigning a diameter

in the pipe that goes from node

to the node . Finally the constraints for the ILP problem are:

Constraints:

Constraint of minimum allowable pressure and its consequent total head

defined by Equation 6.

Constraint that ensures the conservation of energy for each pipe. The total

head at node

downstream the node will be equal to the total head

in node

minus the total head losses produced in the pipe from to

when a diameter is assigned to that pipe:

∑

, |

[11]

were

is the head in the downstream node,

the head in the upstream

node,

is the parameter of total head losses that occurs in pipe from node

to when a diameter is assigned, and is a function

that returns a

when the pipe that goes from to acctually exists ad a

otherwise.

Constraint that ensures that only one diameter is assigned to each pipe:

∑

, |

[12]

This formulation was implemented in the program Xpress IVE. The Xpress-

Optimizer features sophisticated, robust multi-threaded algorithms to quickly and

accurately solve linear problems (LP).

After this step the designer will have two different designs, the design obtained from

Sag 0 (D

1

) and the design obtain from Sag 0.25 (D

2

). It is important to mention that,

the design D

1

will be more expensive than the design D

2

; but on the other hand, the

design D

1

will be feasible hydraulically and D

2

probably won’t. This is verified in the

next step.

[8]

4.3 Hydraulic execution with pressure driven demands

As explained before, the designs D

1

and D

2

were obtained from constant demands, so

it is necessary to verify their hydraulic behavior when they are modeled with

pressure driven demands. In case that the design D

2

results in a feasible design the

algorithm ends and the final design will be D

2

, otherwise the process continue to next

step.

The flows for each node calculated with the hydraulic execution of D

1

and D

2

considering pressure-driven demands are stored. For D

1

the flow is Flow1

i

and for D

2

is Flow2

i

,

is the node ID.

4.4 Iteration process

1. Using the flows for each design (Flow1

i

and Flow2

i

) after hydraulic execution, a

new estimation of the flow for each node is calculated with Equation 13 for each

node

.

[13]

where

corresponds to the new flow in the node i for the next design called

Dm

(the middle design).

2. Assign

as a constant demand on each node.

3. Design the new middle system with LP using steps described at section 4.4.

4. Verify the hydraulic performance for design D

m

obtaining the actual heads and

total flow in each node

.

5. Restore D

1

or D

2

: The designer gets to this step due to the unfeasibility of D

m

and/or because a cheaper design is expected by reducing even more the supposed

flow for each node. In this step the designer has to observe the number of nodes

under the minimum pressure in D

m

:

In the presented conditional of this step, it can be observed that it starts a bisection

process. After replacing D

m

in D

2

or D

1

, the designer has to go back to step 1 and

repeat the process until the differences between the flows supposed by the last D

m

and the actual D

m

are negligible.

5.

RESULTS

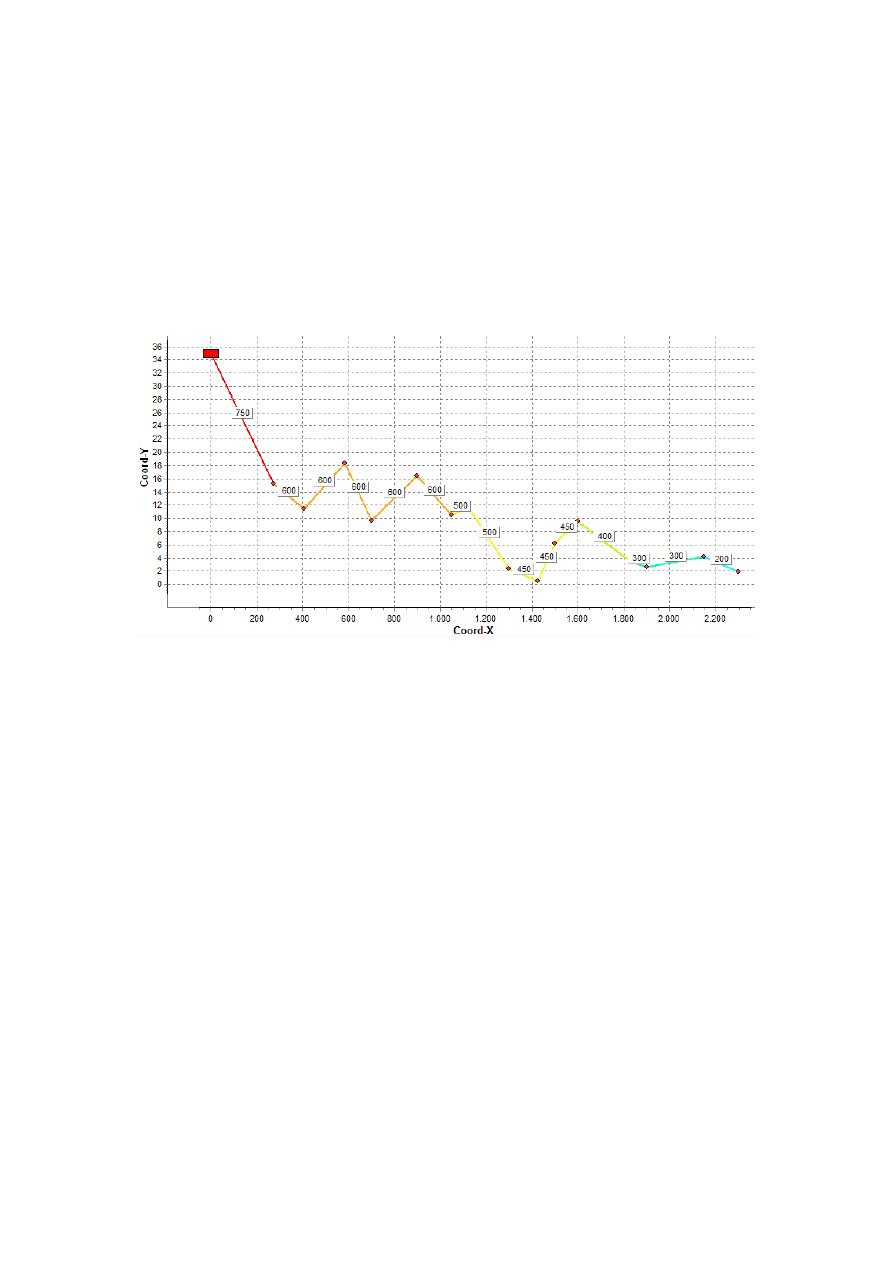

The proposed methodology was tested on 4 systems with a similar layout (15 pipes

in series) but with differences in topography and base demand on the nodes. Network

1, has no base demand and flat topography, Network 2 has a 240 Lps based demand

[9]

and flat topography, Network 3 has no base demand and a topography presented on

Figure 2, and Network 4 has the same topography and a 240 Lps base demand. The

total head at the reservoir is 35.0 m and the minimum allowable pressure for the

nodes is 10.0 m. The available diameters are 50, 75, 100, 150, 200, 250, 300, 350,

400, 450, 500, 600, 750, 800 and 1000 mm for networks 1 and 3 but considering the

base demand of networks 2 and 4, diameters of 1200, 1400 and 1500 were added to

the list. The roughness of the pipes is

m and cost parameters were

and . There were no minor losses considered on these networks.

Figure 2. Topography configuration for Network 3 and Network 4 and pipes’ lengths for the

four study cases.

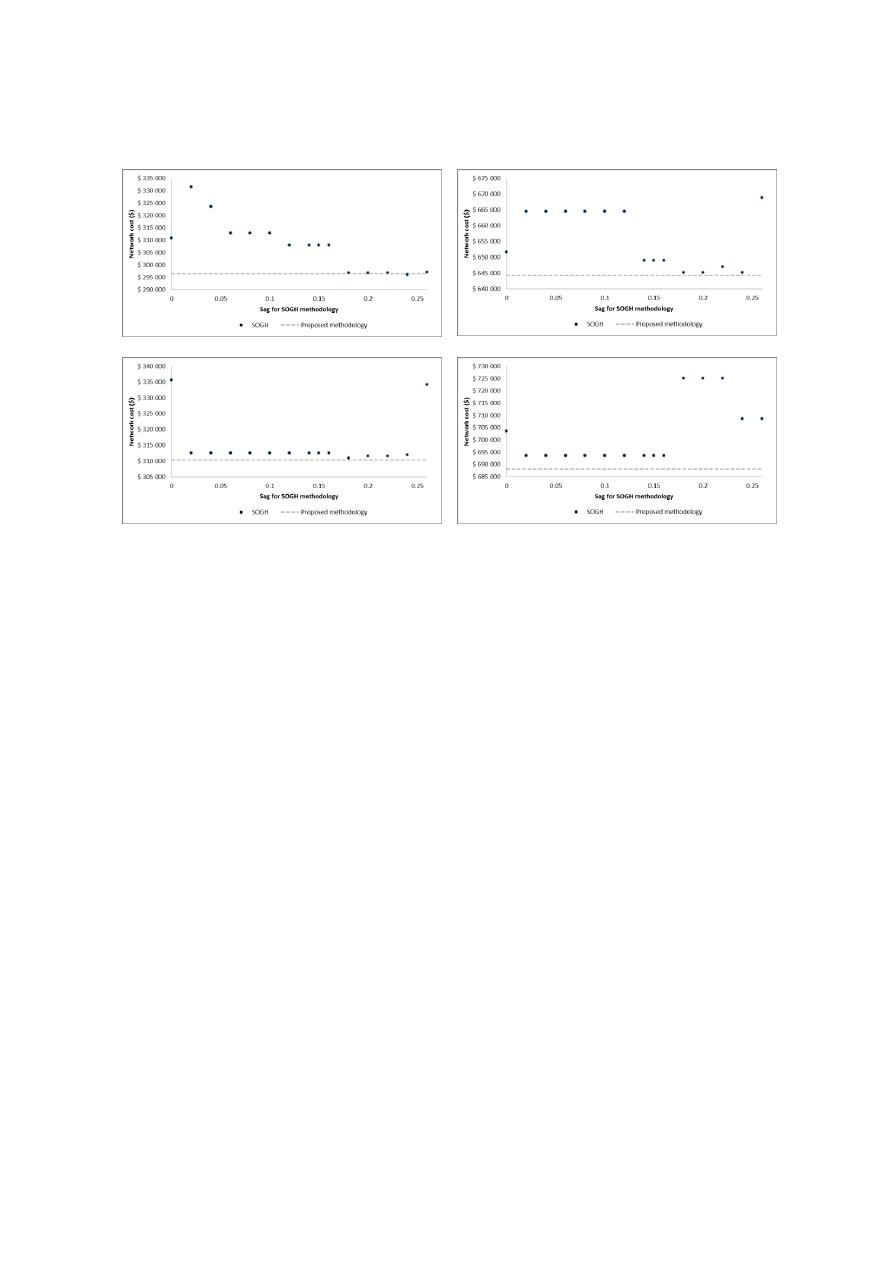

The comparison was made with the SOGH methodology proposed by Ochoa (2009)

which is the methodology that presents the criterion of parabolic HGL to minimize

constructive costs. As the Sag mentioned above is a free parameter of the parabolic

equation, a design was made for different sag values.

On the other hand, the proposed methodology was implemented in REDES software

for hydraulic executions developed by CIACUA as well as Xpress-IVE for ILP

problems’ solution. The results are presented on the following figures:

[10]

a)

b)

c)

d)

Figure 3. Costs results for the four study cases. a) Network 1, b) Network 2, c) Network 3 and d)

Network 4.

It can be seen that the proposed methodology achieves designs with less constructive

costs than SOGH for three of the four study cases, and for the Network 1, a design

that costs 0.13% more than the better result found with SOGH. That means that the

ILP methodology is actually finding near optimal solutions in all the networks.

The next criterion that is compared is the computational time required to find that

designs. For the Network 1 the best design found by SOGH (sag = 0.24) required 43

hydraulic executions of the system; for Network 2 the best design can be achieved

with the sag values 0.18, 0.2 and 0.24 requiring 40 hydraulic executions; for Network

3 the minimum cost sag was 0.18 with 88 hydraulic executions; and finally the

Network 4 best design with SOGH required 71 hydraulic executions with a 0.02 sag

but that same design can be found using sags between 0.02 and 0.16, each value

requiring different number of hydraulic executions.

It should be noticed that the previous number of executions required by SOGH

methodology are actually the executions required if you know a priori the optimal

sag, but it is a difficult task as it depends on the demand distribution among the

system, and as it is pressure-driven it is not known before the design. Therefore the

SOGH methodology required actually 568 hydraulic executions for Network 1, 591

for Network 2, 1019 for Network 3 and 1345 for Network 4, which were used in 14

different designs for each network with sags varying from 0.02 to 0.26.

On the other hand the computational time spent by the ILP methodology is composed

by the time assigning the HGL, which is negligible, the time defining each ILP

formulation, which requires the calculation of each

(total head losses that

[11]

occurs in pipe from node

to when a diameter is assigned), the ILP

problems’ solving and the hydraulic executions required after each ILP formulation.

The

computing can be done by assigning to the entire system the diameter

and then executing the hydraulics reading the head losses on the pipes, and repeating

that process for each available diameter. The ILP solving lasted less than 0.1 seconds

on a Intel Core i5 processor with 3.0 GB RAM Memory using Xpress-IVE software,

so it is also negligible when compared with the hydraulic executions.

Therefore the proposed methodology required 80 hydraulic executions for the

Network 1, but 75 of those were executions with constant demand on the nodes as

there were used just for the computing of the

and only 5 executions were

actually done with the system with pressure-driven demands. Considering the way in

which the pressure-driven demand models are executed with the Gradient Method

programmed in EPANET (Rossman, 2000) and also in REDES software, the 75

hydraulic executions with constant demand plus the 5 executions with pressure-

driven demands are barely more time demanding than the 43 executions with

pressure driven demand spent by SOGH.

In the case of Network 2, the ILP methodology required 36 hydraulic executions

with constant demands and 2 executions with pressure-driven demands, resulting in

fewer executions than the best design accomplished by SOGH. For Network 3, 60

hydraulic executions with constant demands and 4 executions with pressure-driven

demands were required. Finally for Network 4 were spent 54 hydraulic executions

with constant demands and 3 executions with pressure-driven demands.

It means that the proposed methodology can achieve near optimal designs in a

reduced amount of time considering pressure-driven demands using hydraulic criteria

for the definition of the HGL and ILP for the consequent diameters selection.

6.

CONCLUSIONS

A design methodology that uses hydraulic criteria to predefine an objective hydraulic

grade line and Integer Linear Programming to design a pressure-driven system, was

presented and tested on four study cases with a pipes’ in series topology, showing its

benefits in terms of the quality of the solutions (reduced constructive cost) and the

amount of computational time required (reduced number of hydraulic executions).

This study is a first step to develop further methodologies that solves the WDS

optimal design problem for pressure driven demands in more complex networks. It

can be especially useful for fire water networks design, WDSs design considering

leakage, residential and non-residential plumbing systems design among others.

[12]

7.

REFERENCES

Cunha, M. a. (1999). Water distribution network design optimization: Simulated

annealing approach. J. Water Resour. Plan. Manage. , 215-221

Farmani, R, Abadia, R. and Savic, D. (2007) “Optimum Design and Management of

Pressurized Branched Irrigation Networks” J. Irrig. Drain Eng., 133(6), 528–

537.

Geem, Z. K. (2002). Harmony search optimization: Application to pipe network

design. Int. J. Model. Simulat. , 125-133.

Geem, Z. K. (2009). Particle-swarm harmony search for water network design.

Engineering Optimization, Vol.41, No.4, pp. 297-311.

González-Cebollada, C., Macarulla, B., and Sallán, D. (2011). ”Recursive Design of

Pressurized Branched Irrigation Networks.” J. Irrig. Drain Eng., 137(6), 375–

382.

Ochoa, S. (2009). Optimal design of water distribution systems based on the optimal

hydraulic gradient surface concept. MSc Thesis, dept. of Civil and

Environmental Engineering, Universidad de los Andes, Bogotá, Col. (In

Spanish).

Ostfeld, A. and Tubaltzev, A. (2008). ”Ant Colony Optimization for Least-Cost

Design and Operation of Pumping Water Distribution Systems.” J. Water

Resour. Plann. Manage., 134(2), 107–118.

Reca, J. and Martínez, J. (2006). Genetic algorithms for the design of looped

irrigation water distribution networks. Water Resources Research, Vol.44,

W05416

Reca, J., Martínez, J., Gil, C. and Baños, R. (2007). Application of several meta-

heuristic techniques to the optimization of real looped water distribution

networks. Water Resources Management, Vol.22, No.10, pp. 1367-1379.

Saldarriaga, J. (2007). “Hidráulica de Tuberías. Abastecimiento de Agua, Redes,

Riego”. Bogotá: Alfaomega.

Savic, D. and Walters, G. (1997). Genetic algorithms for least cost design of water

distribution networks. J. Water Resour. Plan. Manage , 67-77.

Spiliotis, M. and Tsakiris, G. (2007). ”Minimum Cost Irrigation Network Design

Using Interactive Fuzzy Integer Programming.” J. Irrig. Drain Eng., 133(3),

242–248.

Wu, I. (1975). Design of drip irrigation main lines. Journal of Irrigation and

Drainage Division, Vol.101, No.4, pp. 265-278.

Wu, Z. and Simpson, A. (2001). ”Competent Genetic-Evolutionary Optimization of

Water Distribution Systems.” J. Comput. Civ. Eng., 15(2), 89–101.

Zecchin, A., Simpson, A., Maier, H., Leonard, M., Roberts, A., and Berrisfors, M.

(2006) Application of two ant colony optimization algorithms to water

distribution system optimization. Mathematical and Computer Modeling,

Vol.44, No. 5-6, pp. 451-468