Full Terms & Conditions of access and use can be found at

https://www.tandfonline.com/action/journalInformation?journalCode=nurw20

Urban Water Journal

ISSN: (Print) (Online) Journal homepage: https://www.tandfonline.com/loi/nurw20

Turbulent flow in PVC pipes in water distribution

systems

Juan Carvajal, Willy Zambrano, Nicolás Gómez & Juan Saldarriaga

To cite this article:

Juan Carvajal, Willy Zambrano, Nicolás Gómez & Juan Saldarriaga (2020)

Turbulent flow in PVC pipes in water distribution systems, Urban Water Journal, 17:6, 503-511,

DOI: 10.1080/1573062X.2020.1786137

To link to this article: https://doi.org/10.1080/1573062X.2020.1786137

Published online: 01 Jul 2020.

Submit your article to this journal

Article views: 219

View related articles

View Crossmark data

Citing articles: 1 View citing articles

RESEARCH ARTICLE

Turbulent flow in PVC pipes in water distribution systems

Juan Carvajal, Willy Zambrano, Nicolás Gómez and Juan Saldarriaga

Department of Civil and Environmental Engineering, Universidad de Los Andes, Bogotá, Colombia

ABSTRACT

Since the incorporation of PVC as pipe material in the second half of 20

th

century, its use in the design,

rehabilitation and expansion of Water Distribution Networks (WDS) has been widely assimilated.

However, materials with higher roughness were more commonly used and with these materials were

carried out the studies on which are based the most used design equations (Colebrook-White, Darcy-

Weisbach and Hazen-Williams). In this work, the applicability of these equations is tested using PVC as the

material to verify their precision. Measurements of pressure loss in different assemblies for extents of

Reynolds numbers ranging from 3x10

4

to 5x10

5

and relative roughness between 6x10

-4

and 2x10

-3

were

performed. For small diameters, Blasius and Prandtl–von Kármán equations can be used to calculate the

friction factor. On the other hand, for larger diameters, the Colebrook-White equation correctly describes

the relationship between the friction factor and the Reynolds number.

ARTICLE HISTORY

Received 25 July 2019

Accepted 17 June 2020

KEYWORDS

Head losses in PVC pipes;

steady flow in pressure

conduits; friction factor;

turbulent flow; flow

resistance

Introduction

Water distribution systems (WDSs) are one of the most impor-

tant urban infrastructure assets of the society. They are essen-

tial for human life in cities and directly affect public health.

Therefore, it is vital to understand the hydraulic behavior of

WDSs to properly design and operate them. This work is rele-

vant because it addresses to two basic inquiries: (1) the effect of

modern materials (PVC) in pipes and in the design of civil

infrastructure and (2) if the equations used for calculating the

flow characteristics in pipes are adequate or sufficiently precise.

Testing precision of friction head loss equations is essential

because many researches focus on new methodologies for

more precise designs and do not question if the equations for

the design problem are sufficiently precise.

The rational empirical study of this work is relevant because

the equations used for the design of civil engineering infra-

structure date back to the 19th and early 20th century and

plastic pipes began to be tested, approved and used globally, in

the mid 1960s. Therefore, when the equations were estab-

lished, no tests were performed in this material and it is not

clear if they are precise and should be used for the designs. The

misuses of these equations can translate to capacity problems

in urban drainage systems and distribution of drinking water,

which has serious implications. As mentioned, in a WDS there

can be social, economic and health implications regarding the

errors in the design of these systems. It is likely that, for the

design horizon contemplated, the systems do not fulfill their

function due to blunders in the design calculations.

To have an accurate estimation of the flow resistance within

the system it is necessary to study the equations used for

calculating the flow characteristics in pipes. The most com-

monly used equations for pipe design are Colebrook-White,

Darcy-Weisbach and Hazen-Williams. Although the use of the

Hazen-Williams equation is preferred for its ease of operation,

since it is explicit for velocity, one must be very careful because

it is often overlooked that this equation has limits of applic-

ability (Diskin

1960

). In this research, the equations mentioned

before are used to calculate the friction factor f

ð Þ

in a series of

laboratory tests to verify their validity.

Darcy-Weisbach

Equation (1)

is the most general equation

for determining friction head losses, and thus, it does not have

any limits in its applicability.

h

f

¼

f

l

d

v

2

2g

(1)

where g is the acceleration of gravity, d is the internal diameter

of the pipe, l is the length of the pipe, v is the velocity of the

flow through the pipe and f corresponds to the friction factor.

Colebrook and White (

1939

), on a semi-empirical basis,

found a mathematical relationship to describe the behavior of

the friction factor in the turbulent flow zone:

1

ffiffi

f

p ¼

2log

10

k

s

3:7d

þ

2:51

Re

ffiffi

f

p

�

�

(2)

where f corresponds to the friction factor, Re is the Reynolds

number, d is the internal diameter of the pipe and k

S

=

d

ð

Þ

is the

pipe relative roughness. It is important to denote that f ; Re and

k

s

=

d are all dimensionless parameters. For smooth pipes, if k

s

=

d

= 0,

Equation (2)

can be rewritten into the equation proposed

by Prandtl-von Kármán. This also applies for rough pipes of

uniform roughness, when the value of 1/Re tends to 0

(Finnemore and Franzini

2002

; Quintela

2011

).

The Hazen-Williams

Equation (3)

is shown below:

v ¼ 0:849C

HW

R

0:63

S

0:54

(3)

where v is the velocity, R is the hydraulic radius, S is the energy

loss per length and C

HW

is the Hazen-Williams coefficient. Some

authors have set limits of applicability for this equation:

CONTACT

Juan Saldarriaga

jsaldarr@uniandes.edu.co

URBAN WATER JOURNAL

2020, VOL. 17, NO. 6, 503–511

https://doi.org/10.1080/1573062X.2020.1786137

© 2020 Informa UK Limited, trading as Taylor & Francis Group

Finnemore and Franzini (

2002

) and Houghtalen, Akan, and

Hwang (

2010

) suggest that the equation applies to pipes with

diameters greater than 5 cm and velocities lower than 3 m/s.

Based on contemporary standards for WDSs such as: U.S.

American Water Works Association (AWWA

2002

), Canadian

Design Guidelines for First Nation Water Works (Indian and

Northern Affairs Canada

2006

), Australian Drinking Water

Guidelines (Natural Resource Management Ministerial Council

2011

) and Colombian Technical Regulation of the Drinking

Water and Basic Sanitation Sector (Ministerio de Vivienda,

Ciudad y Territorio

2011

), the investigation focuses in the area

of the Moody diagram in which real designs are contemplated.

In addition, the scope of the research was reduced to PVC pipes

with commercial diameters between 75 mm to 250 mm, which

represent the composition of secondary water distribution net-

works in a community (Ministerio de Vivienda, Ciudad

y Territorio

2011

).

Previous studies

The concern about the difference between modern materials

against those used to study the equations that engineers rely

on to make their designs is not so recent. For smooth pipes, the

experimental determination of roughness k

s

is difficult and is

usually done by statistical analysis. Diogo and Vilela (

2014

),

citing Lencastre (

1996

) and Novais-Barbosa (

1986

), observe

that values of the order of 0.002 mm to 0.004 mm or even

larger are often reported and commonly used in engineering

practice for polyethylene and PVC pipes, and also highlight that

aspects regarding the manufacturing processes or the age of

the materials are not usually considered in the roughness

selection.

Numerous studies have reported that the friction factors

observed and the corresponding head losses in the flow carried

by plastic pipes are usually lower than those obtained when

considering the Colebrook-White equation without absolute

roughness. A succinct and suitable review is presented in

Diogo and Vilela (

2014

) in which it is presented a succinct and

suitable review. Levin (

1972

) presented this for very smooth

plastic pipes of 20 meters long, with an internal diameter of

approximately 210 mm. According to (von Bernuth and Wilson

1989

), Norum (

1984

) and Urbina (

1976

) tested small polyethy-

lene pipes with internal diameters between 8.9 mm and

21 mm, as well as Paraqueima (

1977

), who studied polyethy-

lene pipes with internal diameters of 17.6 mm and 15.5 mm,

respectively. With respect to high Re numbers, Bagarello et al.

(

1995

) carried out tests on small low-density polyethylene

pipes of 100 meters in length and commercial diameters of

16 mm, 20 mm and 25 mm. Cardoso, Frizzone, and Rezende

(

2008

) tested low-density polyethylene pipes with a length of

15 meters and small internal diameters of 12.9 mm, 16.1 mm,

17.4 mm and 19.7 mm.

More recently, Diogo and Vilela (

2014

) conducted a research

in the Laboratory of Hydraulics, Water Resources and

Environment of Coimbra University, Portugal, using three

assemblies with four types of plastic pipes of different dia-

meters: (1) two old PVC pipes with internal diameters of

17.35 mm and 21.75 mm; (2) a high-density polyethylene

(HDPE) pipe with an internal diameter of 53.6 mm; (3) a low-

density polyethylene (LDPE) pipe with an internal diameter of

94.5 mm; and (4) crystal PVC pipe with an internal diameter of

35 mm. The results of the tests showed a trend towards the

Colebrook-White curve that relates the friction factor with the

Reynolds number. Therefore, they confirmed the Colebrook-

White equation as an effective tool for determining continuous

head losses for water flowing through pressure plastic pipes in

turbulent regimes. In addition, for Re up to 1 × 10

5

and a little

less than 1x10

6

, the empirical equations for smooth pipes of

Blasius and Scimemi showed an appropriate behavior. This

article presents an experimental work that is based on the

research work and analysis proposed in Diogo and Vilela

(

2014

). It was performed for PVC pipes of relatively large dia-

meters, such as those that can be normally found in the current

public Water Distribution Networks, and develops, expands and

confirms the previous results obtained by those authors.

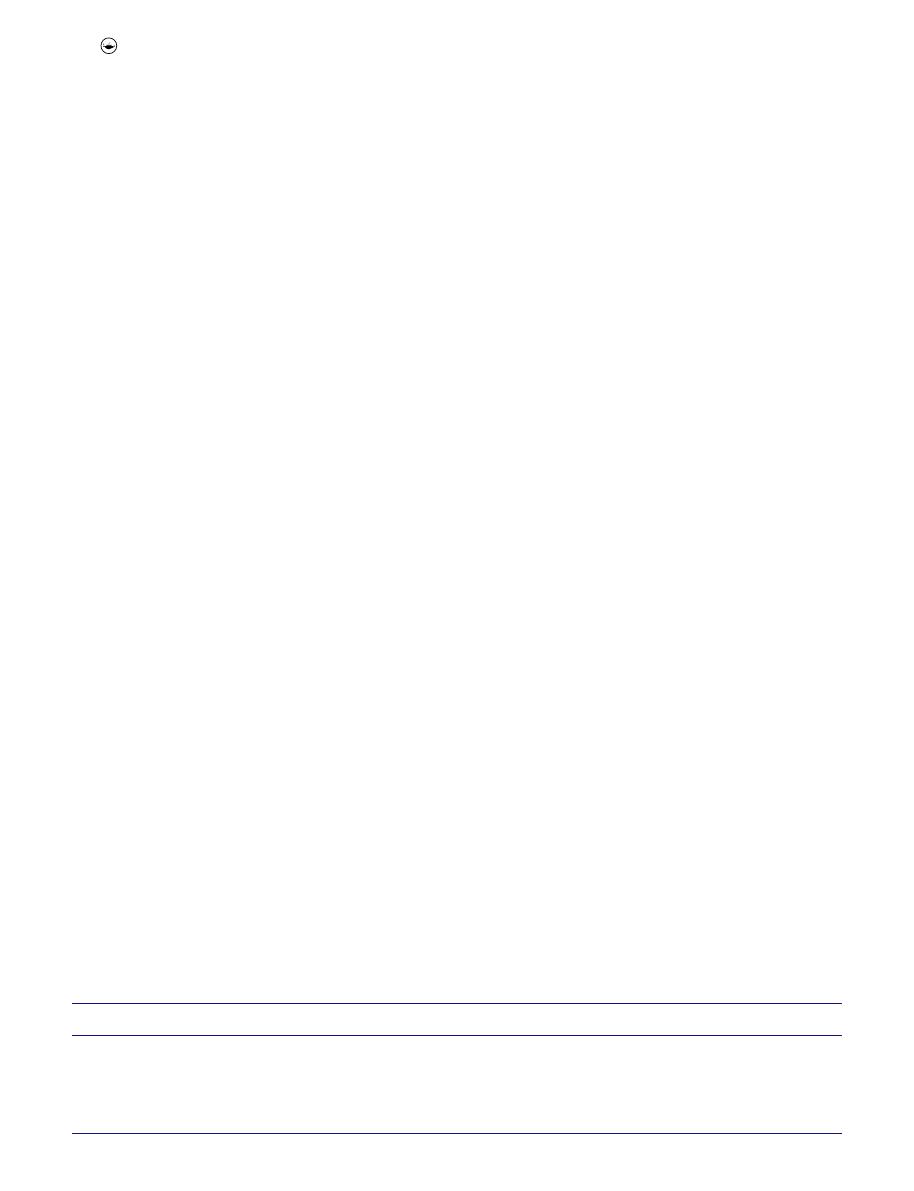

Analysis and empirical methods

An inventory of some secondary distribution networks in

Colombian cities was made to confirm the scope of the inves-

tigation. Results obtained showed that pipe diameter distribu-

tion for different secondary networks is analogous and

therefore applicable.

This inventory includes all the materials currently used in

WDS in Colombia (ductile iron, asbestos cement, PVC, PVC-U,

polyethylene and concrete). The showed diameters in the table

correspond to a commercial denomination, they are not the

real internal or external diameters of the pipes.

Table 1

shows similar distributions of pipe diameters for

secondary networks in different cities, all with a tendency to

small diameters up to 150 mm. Additionally, diameters of 50

millimeters exist although the normative does not recommend

them (previous versions of the normative allowed them). Other

secondary networks from different cities also showed alike pipe

distributions.

The Colombian Technical Regulation of the Drinking Water

and Basic Sanitation Sector (RAS

2001

) also establishes recom-

mendations for the different materials that used in a WDS, as

Table 1.

Resume inventory of some secondary distribution networks in Colombian cities. (The represented diameters are commercial and from several materials).

Barrancabermeja

Bogota

(Sector 13)

Bucaramanga (Sector Estadio)

Bogota

(Sector 7)

Santa Marta

(Sector San Jorge)

Diameter (mm)

# of pipes

% of total

# of pipes

% of total

# of pipes

% of total

# of pipes

% of total

# of pipes

% of total

50

837

11%

154

2%

958

14%

24

1%

820

46%

75

4571

61%

2993

41%

4444

64%

1099

29%

536

30%

100

958

13%

1858

25%

828

12%

1172

31%

239

13%

150

482

6%

1539

21%

481

7%

939

25%

79

4%

200

338

5%

528

7%

195

3%

295

8%

64

4%

300

271

4%

317

4%

57

1%

250

7%

34

2%

504

J. CARVAJAL ET AL.

well as the range of velocities to guarantee. For networks using

PVC, minimum velocity: 0.50 m/s and maximum velocity:

6.00 m/s. Likewise, AWWA (

2002

) establishes the following

range for the velocities in PVC: minimum velocity: 0.15 m/s

and maximum velocity: 1.52 m/s.

Using

Equation (4)

and assuming a temperature of 20°C (ν =

1.003 × 10

−6

m

2

/s), is possible to calculate the range of Re that is

permitted in this type of WDS for diameters of 75, 100, 150, 200

and 250 mm. Similarly, the theoretical relative roughness (k

s

=

d)

can be calculated for each diameter knowing that the absolute

roughness (k

s

) of the PVC found in literature is 0.0015 mm. The

results are shown in

Table 2

.

Re ¼

vd

ν

(4)

Larger diameters were not evaluated due to their meager

quantity in percentage founded in secondary networks. In

addition, for larger diameters PVC is not a competitive material.

Pipes with larger diameters are usually made of concrete, GRP

and ductile iron.

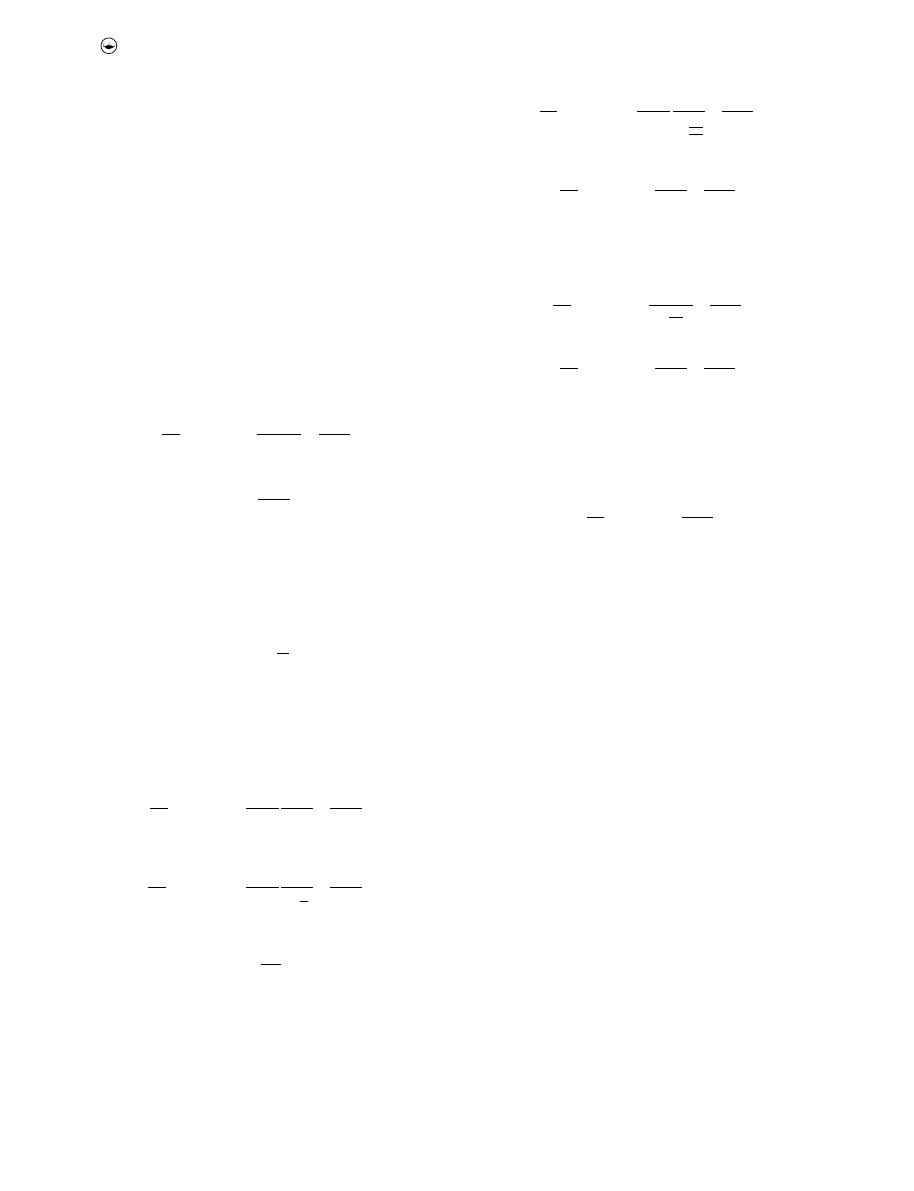

As a result, the area of the Moody diagram of interest when

working with secondary water distribution networks is

enclosed in

Figure 1

.

Often, this is the expected range when working with very

smooth plastic pipes considering the recommendations of

velocities for the design of distribution networks.

To perform an analysis of the data obtained at the time of

the different tests, it is important to delimit the transition zone

in the Moody diagram. For the Hydraulically Smooth Turbulent

Flow (HSTF), the Blasius equation is used to calculate the fric-

tion factor. Blasius (

1912

) found that for Re numbers between

5 × 10

3

and 1x10

5

, the friction factor is calculated with

Equation (5)

.

f ¼

0:316

Re

0:25

(5)

On the other hand, Prandtl (

1925

) found that, for the calculation

of the friction factor for both smooth and rough turbulent flow,

Equations (6)

and (

7

) could be used, respectively.

1

ffiffi

f

p ¼

2log

10

2:51

Re

ffiffi

f

p

�

�

(6)

1

ffiffi

f

p ¼

2log

10

k

s

3:7d

�

�

(7)

According to Colebrook and White (

1939

), a flow may be clas-

sified as HSTF (Hydraulically Smooth Turbulent Flow) when the

pipe roughness size is equal to or less than 30.5% of the

thickness of the viscous laminar sublayer (δ

0

). Then, by repla-

cing the pipe roughness with 0.305δ

0

in the Colebrook-White

equation,

Equation (8)

is obtained.

1

ffiffi

f

p ¼

2log

10

5:21

Re

ffiffi

f

p

�

�

(8)

Table 2.

Reynolds number range and relative roughness, with ks equal to

0.0015 mm, range in secondary WDS.

d (mm)

AWWA

RAS

k

s

/d(-)

Re

max

(-)

Re

min

(-)

Re

max

(-)

Re

min

(-)

75

1:14 � 10

5

1.12 � 10

4

4.49 � 10

5

3.74 � 10

4

0.000020

100

1:52 � 10

5

1.50 � 10

4

5.98 � 10

5

4.99 � 10

4

0.000015

150

2.27 � 10

5

2.24 � 10

4

8.97 � 10

5

7.48 � 10

4

0.000010

200

3.03 � 10

5

2:99 � 10

4

1.20 � 10

6

9.97 � 10

4

0.000008

250

3.79 � 10

5

3.74 � 10

4

1.50 � 10

6

1.25 � 10

5

0.000006

Figure 1.

Area of Moody diagram in which secondary WDS designs are contemplated for PCV pipes.

URBAN WATER JOURNAL

505

This equation establishes the limit between the hydraulically

smooth turbulent flow and the transition turbulent flow in

those cases in which the absolute roughness (k

s

) is not an

absolute value but an equivalent value that represents the

random variability of surface roughness in a normal material.

For that reason, we did not use

Equation 7

because it repre-

sents those cases studied by Johann Nikuradse, which used

a constant artificial roughness created by fixing sand grains

with the uniform diameter with the size is larger than the

laminar sublayer thickness (Streeter, Wylie, and Bedford

1998

).

Therefore, the equations expressing the hydraulically smoot

turbulent flow zone in the Moody diagram are

Equations (5)

, (

6

)

and (

8

).

Equations (5)

and (

6

) are for totally smooth pipes and

they represent a theoretical minimum limit for f; they appear as

the lower limit on Moody Diagram. On the other hand,

Equation (8)

represents the upper limit of hydraulically smooth

turbulent flow as shown in all figures.

The deductive process of

Equation 8

is shown below:

1

ffiffi

f

p ¼

2log

10

0:305δ

0

3:7d

þ

2:51

Re

ffiffi

f

p

�

�

(9)

δ

0

¼

11:6ν

v

�

(10)

(1) Roughness (k

s

) is replaced in

Equation (2)

with 30.5% of

the viscous laminar sublayer (δ ‘)

where ν is the kinematic viscosity of the fluid and v

�

, is the shear

rate velocity that is defined as follows in

Equation (11)

:

v

�

¼

ffiffiffiffi

τ

0

ρ

r

(11)

where τ

0

is the shear stress and ρ the density of the fluid.

(1) In

Equation 9

, the thickness of the viscous laminar sub-

layer is replaced by

Equation (10)

and

Equation (11)

.

1

ffiffi

f

p ¼

2log

10

0:305

3:7d

11:6ν

v

�

þ

2:51

Re

ffiffi

f

p

�

�

1

ffiffi

f

p ¼

2log

10

0:305

3:7d

11:6ν

ffiffiffi

τ

0

ρ

q

þ

2:51

Re

ffiffi

f

p

0

B

@

1

C

A

(12)

f ¼

8τ

0

ρv

2

(13)

(1) The relationship between the friction factor and the

shear stress is considered as shown in

Equation (13)

.

where v is the mean velocity of the flow.

(1) In

Equation (12)

, the shear stress is replaced by the

friction factor, density and average flow velocity

(

Equation (13)

)

1

ffiffi

f

p ¼

2log

10

0:305

3:7d

11:6ν

ffiffiffiffiffi

f ρv2

8

ρ

r

þ

2:51

Re

ffiffi

f

p

0

B

B

@

1

C

C

A

1

ffiffi

f

p ¼

2log

10

2:7ν

ffiffi

f

p

vd

þ

2:51

Re

ffiffi

f

p

�

�

(14)

(1) Finally, in

Equation (14)

the velocity is replaced as

a function of the Reynolds number.

1

ffiffi

f

p ¼

2log

10

2:7ν

ffiffi

f

p

νRe

d

d

þ

2:51

Re

ffiffi

f

p

!

1

ffiffi

f

p ¼

2log

10

2:7

Re

ffiffi

f

p þ

2:51

Re

ffiffi

f

p

�

�

(15)

On the other hand, the upper limit of the transition zone is

defined by the HRTF (Hydraulically Rough Turbulent Flow).

According to Colebrook and White (

1939

), this happens when

k

s

is equal to 6:1δ

0

.

Equation (7)

and

Equation (16)

express the

upper limit of the transition zone.

1

ffiffi

f

p ¼

2log

10

56:6

Re

ffiffi

f

p

�

�

(16)

Equation (16)

is obtained with a deductive similar process to

the one of

Equation (8)

consideringk

s

¼

6:1δ

0

.

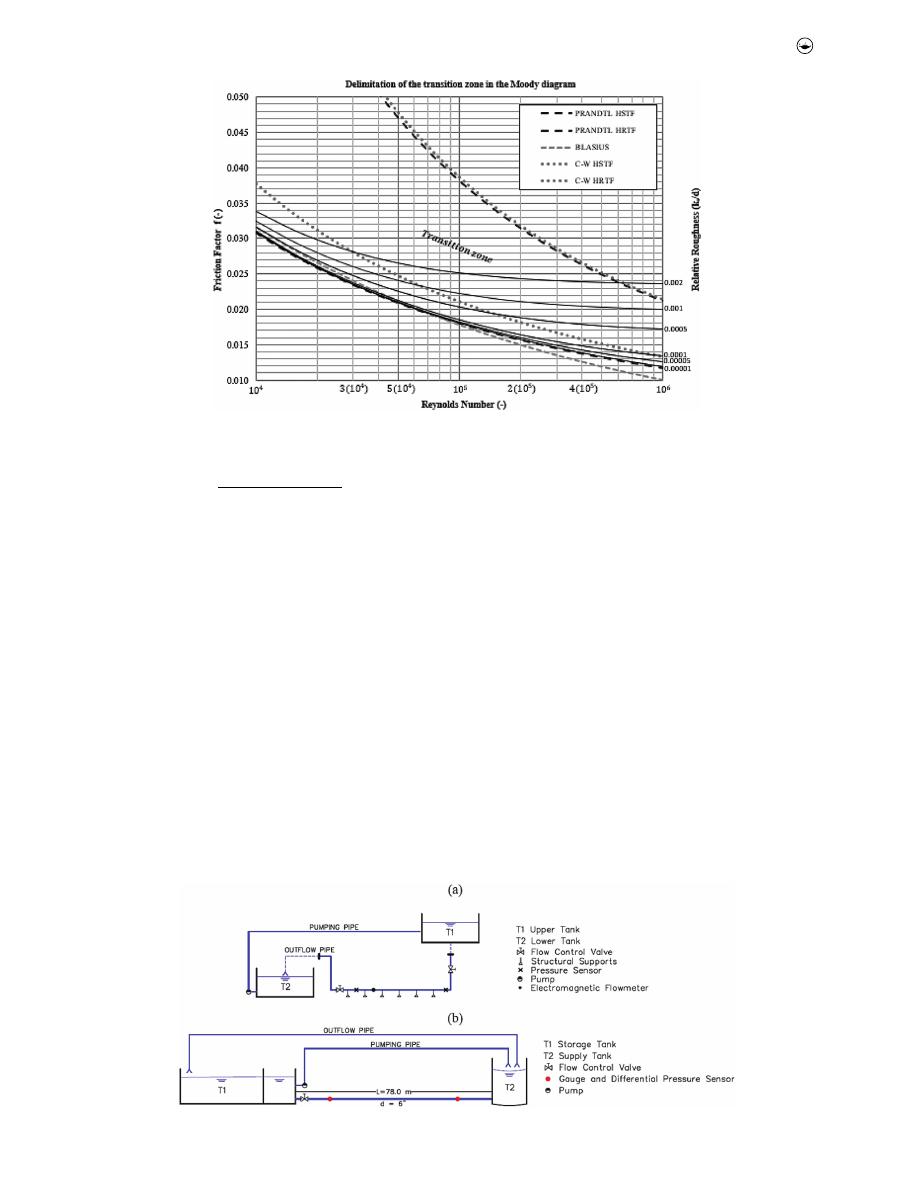

To understand the effect that the new boundaries of the

transition zone can present in the Moody diagram, the lower

and upper limits of the Colebrook-White equation for the tran-

sition zone are plotted based on

Equations (8)

and (

16

). In

addition, the limits of this zone are also defined considering

the Blasius

Equation (5)

and Prandtl-von Kármán

Equations (6)

and (

7

). The delimitation of the transition zone is shown in

Figure 2

, where the x-axis is on a logarithmic scale, the left

y-axis is on a linear scale, and the right y-axis is again on

a logarithmic scale.

When comparing the upper limit of the transition zone

obtained from the Colebrook-White equation with the Prandtl-

von Kármán equation, it is observed that both coincide for all

the range of Re. This occurs because of the second term of the

parenthesis of the Colebrook-White equation is insignificant

compared to the order of magnitude of the first term, as can

be seen in the deductive process of

Equation (16)

. For the lower

limit, the boundary described by the Blasius equation concurs

with what is defined by the Prandtl-von Kármán equation in the

limits of applicability that was deduced. On the other hand, in

contrast to the upper limit, the lower bound defined by the

Colebrook-White

Equation (8)

differs.

Furthermore, in addition to the empirical analysis made for

the equations considering pipe roughness, other widely used

equation to analyze here is the Hazen–Williams equation. The

reason to do so is that this equation is not appropriate for

plastic pipes but, in fact, is commonly and wrongly used. Here

the value of the Hazen-Williams coefficient (C

HW

) must be

determined. A relationship between the C

HW

and f is found

using both the Colebrook-White equation and the Hazen-

Williams equation was given by Liou (

1998

); this relation is:

506

J. CARVAJAL ET AL.

C

HW

¼

14:09

f

0:54

d

0:009

ν

0:081

Re

0:081

(17)

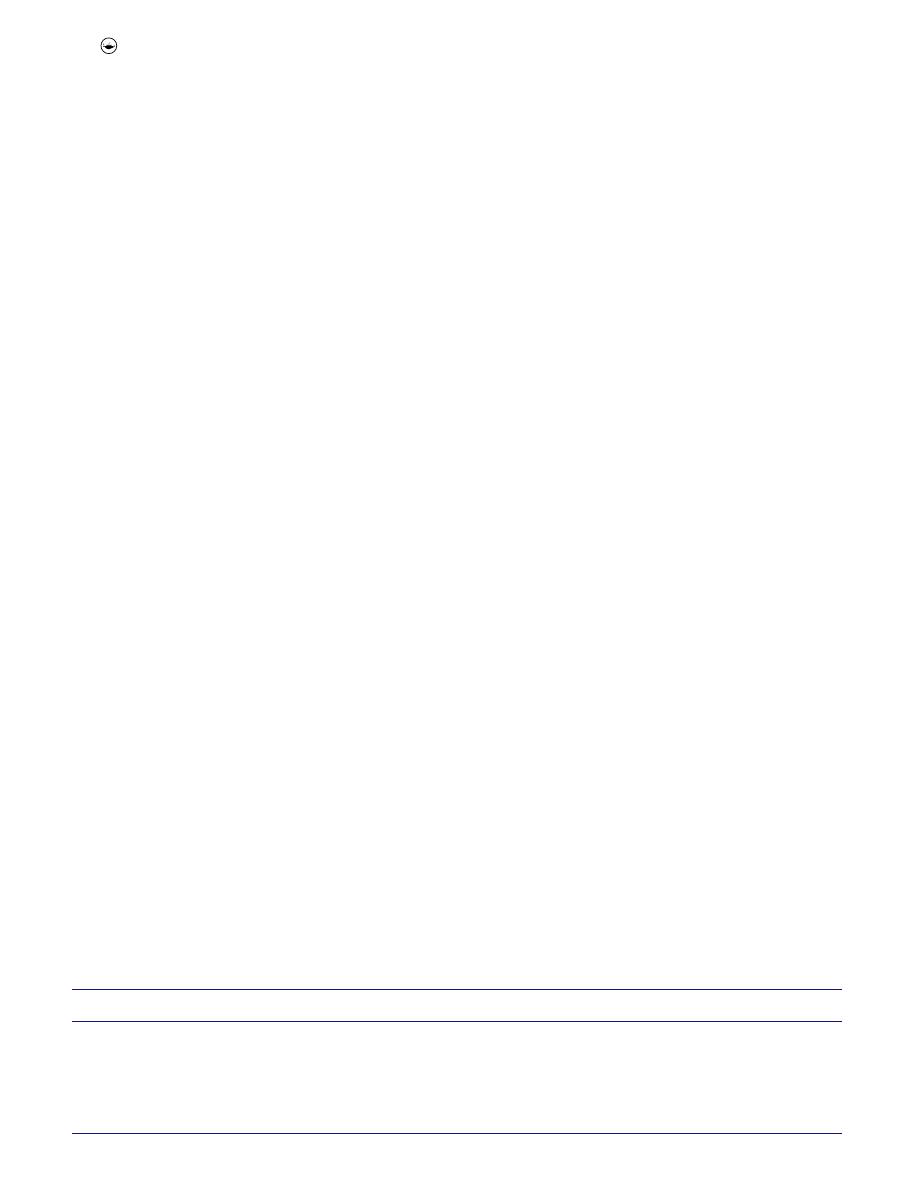

Experiments performed

Seven laboratory tests were performed using two different

experimental installations located in Bogotá, Colombia. Four

tests at the Hydraulic Laboratory of Universidad de Los Andes,

and three tests at PAVCO S.A. facilities (a subsidiary enterprise

of Mexichem, a Mexican producer of plastic pipes and one of

the largest chemicals and petrochemical companies founded in

1953; standard: ASTM D2241) and are schematically repre-

sented in

Figure 3

.

The experimental setup in the Hydraulic Laboratory of

Universidad de los Andes is schematically presented in

Figure

3(a

). The experimental installations consist of an upper tank

(distribution tank to all laboratory location), which serves to

ensure the stability of the pressure head, a lower tank (storage

tank in laboratory underground) and a closed circuit. Water for

the lower tank is pumped to the upper tank (14 m above),

where a constant head is assured to feed the arrangement. To

accomplish this, the pumped discharged to the upper tank

must be larger than the discharged send to the test pipe. The

excess discharge is transported back to the lower tank through

an outflow pipe. The test pipe has 15 mounts that provide

stability and avoid vibrations. The supports are adapted to the

conditions of the laboratory and placed so that the pipe is kept

horizontal. For the differential pressure measurement, there are

two KOBOLD sensors (MAN-SD reference) with a measuring

range of 0–1 bar and an accuracy of ± 0.5%. A portable ultra-

sonic measurer (Ultraflux UF 801-P) is used for measuring velo-

cities. This equipment has a measuring range between 1 mm/s

and 45 m/s, for external diameters between 10 mm and 10

meters, with an accuracy of ± 0.5%. In addition, a Dwyer digital

thermometer (WT-10 model) measures temperature with

a range between −40°C and 200°C and accuracy of ±0.1°C.

Two gate valves regulate the flow that goes through the test

pipe.

The experimental setup in PAVCO facilities,

Figure 3(b

), con-

sists of a test PVC pipe in which the tests are carried out, a pipe

that transports the water from the storage tank to an elevated

Figure 2.

Delimitation of the transition zone in the Moody diagram.

Figure 3.

(a) Schema of experimental setup at Universidad de los Andes. (b) Schema of experimental setup at PAVCO S.A facilities.

URBAN WATER JOURNAL

507

tank (PVC, internal diameter 203.2 mm), and an overflow pipe

(PVC, internal diameter 160.86 mm). There were three test pipes

in molecular bi-oriented PVC as shown in

Table 3

. The supply

tank creates a 6 meters head at the entrance of the test pipe.

This tank is connected to a second pipe that reaches another

tank that fulfills two functions: (1) measures the flow carried

and (2) stores water in the system guaranteeing constant piezo-

metric height to produce permanent steady flow. The flow

measurement is done electronically, using a sharp-crested

weir, and the storage is designed so that the system is fed

continuously by a pumping system, which allows to maintain

a constant redundant flow, avoiding water waste. Additionally,

the system is properly instrumented with electronic measurers

to facilitate pressure and flow measurements, guaranteeing

accuracy and redundancy in them. The instrumentation used

consists in a KOBOLD differential pressure sensor (PAD refer-

ence) and a measurement range of 0–375 mbar with ± 0.075%

accuracy, a flowmeter at the outlet of the test pipe with an

accuracy of ± 0.40%, and a thermometer with an accuracy of ±

0.1°C.

A description of the seven tests performed is shown below:

●

The first test (PAVCO facilities) consisted of a main biaxial

PVC pipe of 78 meters long, with an internal diameter of

161.28 millimeters (without joints).

●

The second test (PAVCO facilities) differs from the first one

as the no-junction (NJ) pipe is replaced with a pipe with

the same diameter but with 13 joints (WJ). The spacing

between joints is 5.85 meters. The type of joint is spigot-

bell and is used to study the influence of fittings on the

hydraulic flow. The instrumentation is maintained the

same as for the first model.

●

The third test, carried out at the Hydraulic Laboratory of

the Universidad de los Andes, consists in a biaxial PVC

pipe of 12 meters in length, without joints (NJ), and a -

161.28 mm of real internal diameter. At the end is located

a gate valve to regulate the flow that goes through the

161.28 mm real diameter pipe. In addition, two grids, with

161.28 mm in diameter and 1 cm thick, were used to

uniformize flow inside the main pipe and ensure uniform

flow conditions.

●

For test 4 (Hydraulic Laboratory), a biaxial PVC pipe is used

with a real diameter of 107.9 millimeters. The length of

this experimental installation is maintained (12 meters),

but spigot-bell joints are used (WJ). The original pipe is

removed and reductions are placed at the beginning and

end of the pipe. The valve is at the end of the pipe, and

the drainage system is the same as mentioned for test 3.

●

In test 5 (Hydraulic Laboratory), a pipe of 107.9 millimeters

of the real diameter without joints (NJ) and 12 meters

long was used. Unlike the other tests, the flow control

valve is located at the beginning of the pipe. At the end of

the assembly, there is located an open tank. For the

determination of the flow, an electronic measuring device

is used.

●

For test 6 (Hydraulic Laboratory), a bonding PVC pipe of

81.84 mm real diameter, with no joints (NJ), and 12 meters

in length is used. The control valve is placed at the end of

the test pipe. For this model, a KOBOLD sensor (PAD

reference) and a measurement range of 0–75 mbar, with

accuracy, up to ±0.075%.

●

For the third PAVCO test (test 7), and last test performed,

the PVC pipe has an internal diameter of 209.42 mm and is

78 meters long. The same amount and distribution of

fittings is maintained as described in the second test

(WJ), as well of the instrumentation used in the first two

tests.

Table 3

provides a summary of the laboratory tests previously

described.

Results, analysis and discussion

For each test, the value of the friction lossesh

f

is measured as

the difference of pressures recorded between the two points

where the piezometers are. In the assemblies that have joints

(spigot-bell), to find h

f

it is necessary to consider the contribu-

tion from minor losses h

m

. These minor losses were calculated

using a loss coefficient of 0.01 (measured in other assemblies of

the Hydraulic Laboratory) per each one of the joints in the

assembly. The minor losses (h

m

) were computed and removed

from the measured total losses (h

f

+ h

m

) in order to obtain the

friction losses (h

f

) and then to calculate the friction factor for all

the cases. It is important to say that in all the tests pipelines

minor losses were up to 0.25% of friction losses in the worst

scenario. Knowing the geometry of the pipe and the flow

velocity that is related to the flow rate recorded in each test,

the friction factor f can be found for each test, as well as the Re

number. With the relation between the friction factor f and the

Hazen-Williams coefficient C

HW

, it is calculated the value of this

coefficient for each test. On the other hand, the k

s

and C

HW

are

calculated from a simple average for all the results performed in

each pipe. A summary of the results is presented in

Table 4

.

The temperature range of water in which the tests were

performed is very stable, no temperature exceeds 23°C and

no one is below 16°C. The range of flow rates has varied

Table 3.

Summary of the laboratory test characteristics.

Laboratory Test

External Diameter

(mm)

Real Internal Diameter

(mm)

Wall Thicknesses

(mm)

Distance between piezometers

(m)

Characteristics

PAVCO S.A (150 – NJ)

168.70

161.28

3.71

66.08

No joints

PAVCO S.A (150 – WJ)

168.70

161.28

3.71

71.24

13 joints

Hydraulic Laboratory (150 – NJ)

168.70

161.28

3.71

11.77

No joints

Hydraulic Laboratory (100 –

WJ)

114.66

107.9

3.38

8.42

2 joints

Hydraulic Laboratory (100 – NJ)

114.66

107.9

3.38

9.51

No joints

Hydraulic Laboratory (75 – NJ)

88.82

81.84

3.49

9.11

No joints

PAVCO S.A (200 – WJ)

219.08

209.42

4.83

73.68

13 joints

508

J. CARVAJAL ET AL.

considerably, and consequently, Re number as well. Test 6 has

the smallest flow value registered, 4.3 liters per second and a Re

number of 6.06 × 10

4

. Test 1 has the largest flow rate, reaching

up to 51 liters per second, Re number of 3.7 × 10

5

. Even with

this considerable flow ranges, changes in temperature, dia-

meter and type of experimental setup, all the data obtained

are in the HSTF regime. Another parameter that is calculated

with the data obtained is the mean Hazen-Williams coefficient

and the mean roughness of the PVC. The mean roughness

presents a great variation when compared to the values regis-

tered in the literature for the PVC (0.0015 mm).

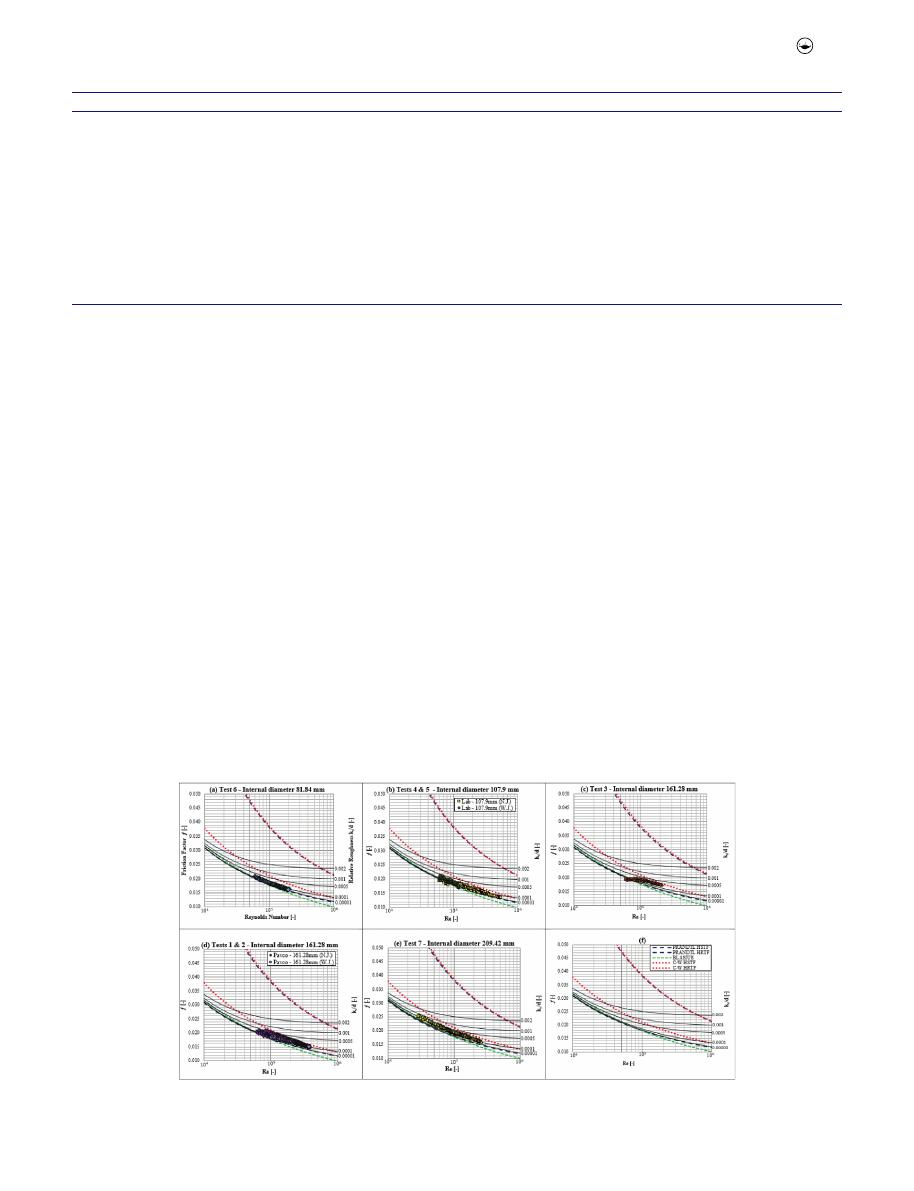

Through

Figure 4(a

–e), the Moody Diagram is shown with

the graphical results of the data obtained for all the tests

performed. The graph results are presented form smallest to

largest diameter.

In

Figure 4(a

), it is shown that for the 81.84 mm real diameter

pipe, the results tend to the limit established by Prandtl von

Kármán for HSTF. For this test, the Re number does not exceed

2 × 10

5

(v ¼ 2.78 m/s).

Figure 4(b

) shows that for Re numbers

between 6 × 10

4

and 1.2 × 10

5

(v ¼ 0.59 m/s – 5.45 m/s), the trend

for a 100 mm commercial diameter PVC pipe (107.9 mm real

internal diameter) is similar with and without joints. Although it

was tested Re numbers up to 5 × 10

5

for pipes without joints, this

region of the Moody diagram cannot be compared since, for pipe

with joints, this range is not covered. However, it is possible to see

that for the entire test range, collected data trend is towards the

boundary of Prandtl von Kármán.

From

Figure 4(c

,d) it is observed that for pipes of 150 mm of

commercial diameter (161.28 mm real internal diameter), the ten-

dency is towards the limit established by the Colebrook-White

equation for HSTF. This trend is clearer when working with high

Re numbers (greater than 1x10

5

; v ¼ 0.7 m/s).

Figure 4(e

) shows

the transition that occurs when working with very low and very

high Re numbers. Towards lower flows, the graph tends towards

the Prandtl von Kármán Smooth Turbulent Flow limit, while for

higher Re number this change, and tends toward the Colebrook-

White Smooth Turbulent Flow limit. For larger diameters, the trend

is most evident toward the Colebrook-White limit.

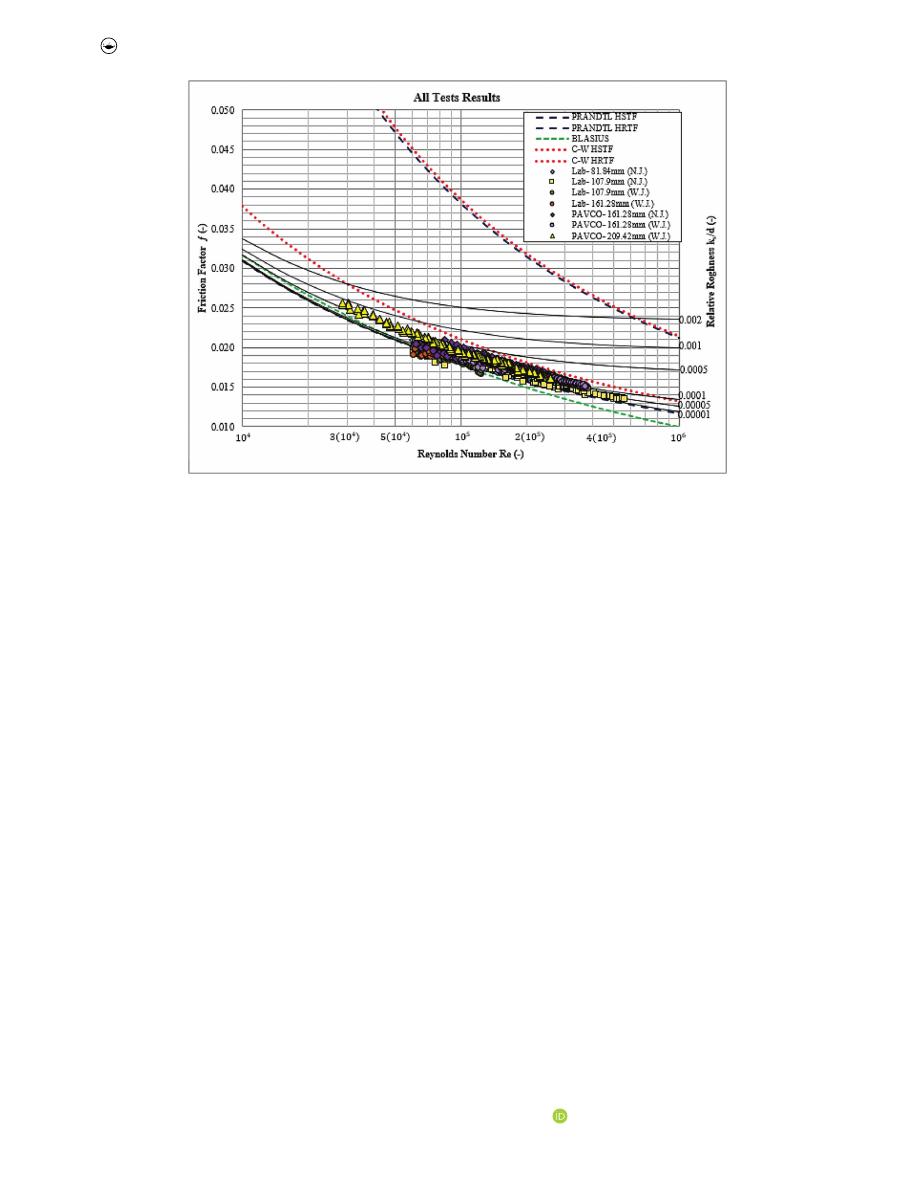

Figure 5

shows that, in general, for smaller diameters, the

friction factor tends towards the Prandtl von Kármán limit, while

for larger diameters (greater than 161.28 mm in diameter) the

trend tends toward the Colebrook-White limit, for the whole

Table 4.

Summary of results for each test.

Test

T (°C)

Q (l/s)

h

f

(m)

Re (-)

f (-)

k

s

(mm)

C

HW

(-)

1

78 m 150 mm (NJ)

Minimum

16.3

8.24

0.0704

6.26E+04

0.0152

0.0353

146.4

Maximum

20.8

51.02

1.9999

3.70E+05

0.0209

2

78 m 150 mm (WJ)

Minimum

16.4

8.32

0.0677

6.33E+04

0.0148

0.0231

151.0

Maximum

20.2

49.99

2.0992

3.83E+05

0.0199

3

12 m 150 mm (NJ)

Minimum

16.8

9.20

0.0145

6.06E+04

0.0171

0.0334

146.7

Maximum

20.2

33.97

0.1794

2.18E+05

0.0198

4

12 m 100 mm (WJ)

Minimum

20.4

5.58

0.0292

6.05E+04

0.0167

0.0109

149.4

Maximum

22.1

11.35

0.1064

1.24E+05

0.0209

5

12 m 100 mm (NJ)

Minimum

19.9

5.41

0.0305

6.04E+04

0.0135

0.0109

151.1

Maximum

23.0

49.81

1.8012

5.59E+05

0.0210

6

12 m 75 mm (NJ)

Minimum

18.7

4.29

0.0789

6.06E+04

0.0161

0.0075

150.5

Maximum

21.2

14.60

0.7021

2.04E+05

0.0209

7

78 m 200 mm (WJ)

Minimum

16.5

5.11

0.0101

2.86E+04

0.016

0.0706

143.3

Maximum

18.5

45.81

0.5093

2.58E+05

0.0257

Figure 4.

(a) Test 6 – results of 123 tests for PVC pipes with an internal diameter (dÞof 81.84 mm and 66.08 m long (no joints). (b) Test 4 & 5 – results of 145 tests of

l ¼ 9.51 m (no joints) and 132 tests l ¼ 8.42 m (with joints) for d ¼ 107.9 mm. (c) Test 3 – results of 198 tests d ¼ 161.28 mm and l ¼ 11.77 m (no joints). (d) Test 1 &

2 – results of 250 tests of l ¼ 66.08 m (no joints) and 296 tests of l ¼ 71.24 m (with joints) for d ¼ 161.28 mm. (e) Test 7 – results of 186 tests d ¼ 209.4 mm and

l ¼ 73.68 m (with joints). (f) Moody Diagram with the limits established by the proposed equations of different authors.

URBAN WATER JOURNAL

509

range of Re number in which the data were collected. In addition, it

is clear that for low Re numbers, there is no clear trend. The

dispersion in this zone may be due to the underestimation of the

pressure loss read by the sensors. This variation in the pressure

difference may also lead to an underestimation of the friction

factor and, hence, of relative roughness.

Conclusions

It is normal to question the materials implemented in finding

the design equations most used for the design of potable water

distribution networks. More modern and smoother materials

are being used every day, with the incorporation of thermo-

plastic materials and smoother composite materials. In this

research, the existence of HSTF in PVC pipes that are in the

design range for secondary drinking water distribution net-

works is verified based on the limits established by the pro-

posed equations of different authors.

For a Reynolds number range between 5 × 10

4

and 5x10

5

, it

can be concluded that: for small diameters, the Prandtl von

Kármán equation (

Equation 6

) has an adequate behavior because

allows a good approximation when relating the friction factor (f)

with the Reynolds number (Re), while for larger diameters this

relationship is best described by the Colebrook-White Equation.

This conclusion is relevant because the Prandtl von Kármán HSTF

equation does not use the pipe roughness for the calculation of

the friction factor; hence, it could be irrelevant the estimation of

pipe absolute roughness for the design. Regarding the presence

of joints, it is important to say that they were not a factor that

greatly affected friction head loss in all tested PVC pipes.

For the discharges range used in this research, Hazen-

Williams coefficients show a large variation of about ±12% for

a mean value. This precision is even less for Reynolds numbers

outside of those used in this research, this allows us to conclude

that Hazen-Williams equation should not be used in plastic

pipes.

Even though the materials used for this study are smoother

than the ones to postulate the equations that are currently

used for the estimation of the friction factor, the results show

that traditional equations allow a good approximation to cal-

culate the friction factor. This can be seen in the information

shown, since all the experimental data is located between the

Prandtl von Kármán and Colebrook-White limits, confirming

that the last one, is the most powerful tool for determining

head loses.

With the advancement in new materials and more

powerful tools for data collection, it is essential that new

tests be carried out to corroborate the results attained. By

obtaining even more accurate data, it will be possible to

carry out a more detailed and precise analysis of the

information, thus recreating conditions for a better under-

standing of the reality that occurs in potable water dis-

tribution networks. It is recommended that new tests be

performed, and other modern materials are tested, obtain-

ing even more significant results capable of reaffirming

that the equations that have been used since the

1920s for the design of WDNs are correct and precise.

Disclosure statement

No potential conflict of interest was reported by the author(s).

ORCID

Juan Saldarriaga

http://orcid.org/0000-0003-1265-2949

Figure 5.

All tests results.

510

J. CARVAJAL ET AL.

References

AWWA (American Water Works Association).

2002

. PVC Pipe-Design and

Installation. 2nd ed. Denver.

Bagarello, V., V. Ferro, G. Provenzano, and D. Pumo.

1995

. “Experimental

Study on Flow-Resistance Law for Small-Diameter Plastic Pipes.” Journal

of Irrigation and Drainage Engineering 121 (5): 313–316. doi:

10.1061/

(ASCE)0733-9437(1995)121:5(313)

.

Blasius, H.

1912

. “Das Aehnlichkeitsgesetz bei Reibungsvorgängen in

Flüssigkeiten.” Mitteilungen über Forschungsarbeiten auf dem Gebiete

des Ingenieurwesens, vol. 134. Berlin: VDI-Verlag. doi:

10.1007/978-3-662-

02239-9

Cardoso, G., J. A. Frizzone, and R. Rezende.

2008

. “Fator de Atrito Em Tubos

de Polietileno de Pequenos Diámetros.” Acta Scientiarum – Agronomy 30

(3): 299–305.

Colebrook, C. F. and C. M. White.

1939

. “Turbulent Flow in Pipes, with

Particular Reference to the Transistion Region between the Smooth

and Rough Pipe Laws.” Journal of the Institution of Civil Engineers 11

(4): 133–56. doi:

10.1680/ijoti.1939.13150

.

Diogo, A. F., and F. A. Vilela.

2014

. “Head Losses and Friction Factors of

Steady Turbulent Flows in Plastic Pipes.” Urban Water Journal 11 (5):

414–425. doi:

10.1080/1573062X.2013.768682

.

Diskin, M. H.

1960

. “The Limits of Applicability of the Hazen-Williams

Formula.” La Houille Blanche 6 (6): 720–726. doi:

10.1051/lhb/1960059

.

Finnemore, E. J., and J. B. Franzini.

2002

. Fluid Mechanics with Engineering

Applications. 10th ed. Boston, Massachusetts: McGraw-Hill.

Houghtalen, R. J., A. O. Akan, and N. H. C. Hwang.

2010

. Fundamentals of

Hydraulic Engineering Systems. Englewood, New Jersey: Prentice Hall.

Indian and Northern Affairs Canada.

2006

. Design Guidelines for First Nations

Water Works. Gatineau, Quebec.

https://www.aadnc-aandc.gc.ca/eng/

1100100034922/1100100034924

Lencastre, A.

1996

. Hidráulica Geral. Edição Do Autor. Lisboa, Portugal:

Armando Lencastre.

Levin, L.

1972

. “Étude Hydraulique de Huit Revêtements Mintérieurs de

Conduites Forcées.” La Houille Blanche, no. 4: 263–278. doi:

10.1051/

lhb/1972020

.

Liou, C. P.

1998

. “Limitations and Proper Use of the Hazen-Williams

Equation.” Journal of Hydraulic Engineering 124 (9): 951–954.

doi:

10.1061/(ASCE)0733-9429(1998)124:9(951)

.

Ministerio de Vivienda, Ciudad y Territorio.

2011

. Reglamento técnico del

Sector de Agua Potable y Saneamiento Básico - RAS: TÍTULO B. (2). Bogotá

DC, Colombia: Viceministerio de Agua y Saneamiento Basico. ISBN:

978–958–8491–51–6.

Natural Resource Management Ministerial Council.

2011

. Australian

Drinking Water Guidelines 6. Canberra.

www.nhmrc.gov.au

Norum, E. M.

1984

. “Determining Friction Loss in Polyethylene Pipe Used for

Drip Irrigation Laterals.” Irrigation Age 26: 17–18.

Novais-Barbosa, J.

1986

. Mecânica dos Fluidos e Hidráulica Geral. Vol. 2 vols.

Porto, Portugal: Porto Editora. ISBN: 9789720060211.

Paraqueima, J. R.

1977

. “Study of Some Frictional Characteristics of Small

Diameter Tubing for Trickle Irrigation Laterals.” Thesis (MSc),

Department of Agricultural and Irrigation Engineering, Utah State

University.

Prandtl, L.

1925

. “Uber die Ausgebildete Turbulenz.” Zamm 5 (2): 136–139.

doi:

10.1002/zamm.19250050212

.

Quintela, A. D. C.

2011

. Hidráulica. 10th ed. Fundação Calouste Gulbenkian.

Lisboa, Portugal: Serviço de Educação e Bolsas.

RAS.

2001

. “Reglamento técnico del Sector de Agua Potable y Saneamiento

Básico - RAS: TÍTULO B. (2)”. Bogotá DC, Colombia: Ministerio de

Vivienda, Ciudad y Territorio. Viceministerio de Agua y Saneamiento

Basico. Retrieved from ISBN: 978-958-8491-51-6.

Saldarriaga, J. 2019. Hidráulica de Tuberías. 4th ed. Bogotá: Alfaomega

Colombiana. ISBN:978–958–778–624–8.

Streeter, V. L., B. E. Wylie, and K. W. Bedford.

1998

. Fluid Mechanics. 9th ed.

New York: McGraw-Hill. ISBN: 0–07–062537–9.

Urbina, J. L.

1976

. “Head Loss Characteristics of Trickle Irrigation Hose with

Emitters.” Thesis (MSc), Department of Agricultural and Irrigation

Engineering, Utah State University.

von Bernuth, R. D., and T. Wilson.

1989

. “Friction Factors for Small Diameter

Plastic Pipes.” Journal of Hydraulic Engineering 115 (2): 183–192.

doi:

10.1061/(ASCE)0733-9429(1989)115:2(183)

.

URBAN WATER JOURNAL

511